****發動機有限公司

公司簡介:

廣州市丸和機械設備有限公司專業研發機械切削加工所產生的金屬屑環保再利用、切削液循環再利用、鐵鋁分離自動化等設備的制造及銷售,并獲多項國家專利。引進日本、德國的先進工藝及技術長期為國內、外企業提供廢屑環保處理及切削液再生處理等集成自動化處理和服務。

工業的快速發展,使零件切削加工企業面臨著競爭加劇、成本上升、浪費污染大的現狀,為了徹底解決現代化工廠這問題,廣州市丸和機械設備有限公司長期在此行業兢兢業業,并聯合國內外知名企業共同開拓制造出具有國際領先的處理設備。

實績項目案例介紹:

用戶:東風本田發動機有限公司 項目2013年投入使用

項目宗旨:

通過鋁屑壓塊線,提高廢鋁屑中各類物資的利用率,降低回收能耗,減少廢棄物、CO2排放,保護環境

實際成果:

研制的濕法磁選機,相比干法磁選機,節能減排成效明顯:年節約35萬度電;年節約LNG184噸;項目年增數百萬元收益,投資回收期<1年。

①鋁屑的鋁錠返回比≥91%

②切削液回用率≥96%

③鐵粉回收率≥97%

④鋁屑加工費降低450元/噸以上

改善前后:

原有狀況:

年產生廢鋁屑約3000噸(其中切削液900噸,鐵粉600噸,鋁1500噸),廢屑由鋁錠廠打包收集,運回廠回爐,鋁錠廠按比例返鋁錠。鋁錠廠支付加工費;含鐵量<50%的鋁屑,處理線回爐。主要問題點:1,屑收集效率低。2,切削液經污水站處理,零回用;鐵粉沒分離,免費給回收廠;屑的綜合回收價值低。3,舊鋁屑處理線存在運行能耗高等問題

現有狀況:

①取消舊的鋁屑處理線和打包,引進2條鋁屑壓塊線:1條缸蓋屑壓塊線,處理缸蓋純鋁屑,年可壓鋁屑塊約1000噸。1條缸體屑壓塊線,能將缸體鐵鋁屑進行有效的鐵、鋁分離,年可壓鋁屑塊約1000噸。

②研制濕法磁選機,進行鐵鋁分離,能力是1m3/小時。磁選精度:磁選后的鐵屑含鋁量<1%,鋁屑體外鐵含量<0.5%。

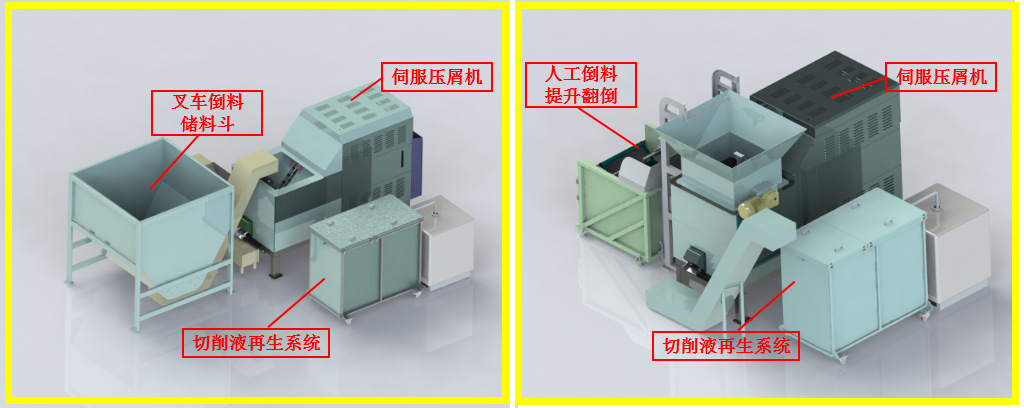

③每線配置年處理回用約1000噸切削液再生裝置,該裝置不消耗化學藥品和能源。

工藝流程:

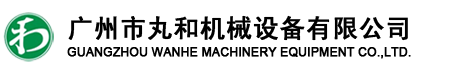

伺服壓屑機+切削液再生+鐵鋁濕法分離 集成全自動化屑處理實例:

此項目榮獲多項專利,榮獲本田集團金獎,汽車發動機金屬切削加工生產無污染,切削液完全回收再利用,是現代化零件切削環保生產加工及降低物料成本必經途徑。

(為了能使更多的零件加工生產商環保加工又削減成本,用戶特意做出可參觀看板,來使更多廠商了解并推動此處理方式。)

丸和優勢:

1、廢屑處理行業專家,在此領域兢兢業業12年潛心研發制造,并引進日本伺服節能技術及德國機械理念為基礎,技術已遙遙領先

2、金屬切削加工行業的污染防治整體解決方案,含切削液再生、屑液自動無人化分離、鐵鋁屑濕法分離、CNC機床屑液集成無人自動化(不一一列出)

3、采用國際領先的IPMP伺服系統 省電55%,占地面積減少2/3,效率提高45%

4、設備配置,每個零部件都可能影響設備的整體開動率,標準配置:OMRON、三菱、施耐德、富士、西門子、大金等國際品牌

5、第三方檢測數據,和眾多客戶實績案例證明,被擠壓出的切削液油通過再生可循環利用。在回收一粒切削液油的同時也減少了污染一寸土,同時也減少了一份切削液成本。(可向銷售索取相關資料)

6、長期給世界500強企業開發設備經驗,不僅在安全標準及設備實用性方面都采用日本制造高標準

客戶實績:

掃一掃 關注公眾號

通過手機隨時了解更多